Zerynth ha supportato Armal nello sviluppo di un sistema di Industrial IoT per il monitoraggio da remoto delle performance dei macchinari di produzione.

AZIENDA: Armal SpA

LOCATION:Italia

SETTORE: Strutture e servizi ricreativi

PROFILO: Armal è un’azienda leader nella produzione e fornitura di una vasta gamma di prodotti di alta qualità destinati alle società di noleggio di bagni mobili per il settore edile, per la gestione di eventi e meeting sportivi, l’agricoltura, i trasporti e le emergenze derivanti da situazioni di crisi e disastri ambientali.

GLI OBIETTIVI

Oggi l’ottimizzazione dei processi produttivi tramite l’industrial IoT costituisce un fattore chiave di successo per qualsiasi organizzazione manifatturiera per

migliorare i tempi di produzione, la qualità dei prodotti e ridurre i costi.

Armal dispone di parco macchine composto da presse per lo stampaggio ad iniezione che producono componenti in plastica di diverse dimensioni. Ogni macchinario ha una vita media di 15-20 anni, tuttavia a livello produttivo sono ancora in buone condizioni. Allo stesso tempo, Armal aveva però la necessità di modernizzare l’intero flusso di lavoro, per poter monitorare da remoto i macchinari ed ottimizzare la loro produzione. In passato era stato fatto un tentativo con delle schede Arduino ma spesso si verificavano perdite di dati e il monitoraggio non era affidabile.

Uno dei problemi principali era l’eccessivo consumo di energia delle macchine di produzione con conseguenti costi operativi elevati. Armal

non era in grado di monitorare le performance delle macchine, quindi era alla ricerca di una soluzione in grado di controllare in tempo reale il consumo energetico di ogni macchinario, così da poter intervenire in caso di anomalie e poter procedere a migliorie sugli impianti stessi.

Un’altro obiettivo consisteva nella riduzione del tempo necessario per monitorare la quantità di componenti prodotti calcolando automaticamente la produzione dei propri prodotti con l’obiettivo di ridurre il lavoro manuale e minimizzare il numero di componenti difettosi.

Un’ulteriore necessità è stata quella di poter storicizzare i dati indipendentemente dalla connettività in quanto i macchinari non hanno

nessuna possibilità di storage interno.

La soluzione di industrial IoT

Il team di Zerynth ha sviluppato per Armal un sistema IoT industriale per il monitoraggio in tempo reale del consumo energetico dei macchinari e della produzione utilizzando il dispositivo industriale 4ZeroBox collegato direttamente al Cloud tramite lo Zerynth Device Manager.

È stato installato un dispositivo 4ZeroBox per ogni macchinario con l’obiettivo di raccogliere 4 segnali in modalità retrofitting. Grazie alla raccolta di questi segnali e dei loro derivati, adesso Armal è in grado di monitorare tutto il flusso di produzione in semplici dashboard personalizzate con l’obiettivo di rendere i dati macchina facilmente analizzabili dal Management e poter

prendere decisioni strategiche. E’ stato inoltre implementato un sistema di monitoraggio del sistema di illuminazione dell’impianto produttivo al fine di ottimizzare i consumi energetici

CARATTERISTICHE PRINCIPALI

● Acquisizione dati, registrazione e visualizzazione.

● Retrofit su macchinari di vecchia e nuova generazione.

● Migliore visibilità sull’efficienza delle apparecchiature.

● Manutenzione predittiva per prevenire riparazioni costose e tempi di fermo macchina non pianificati.

● 16+ diversi canali per sensori industriali e per l’acquisizione dei dati dai sensori stessi.

● Wifi ed Ethernet per l’invio e la ricezione dei dati, il monitoraggio e il controllo dei dispositivi.

● MicroSD per la registrazione dei dati in locale e in sicurezza senza connessione Internet.

● Relè industriali per la gestione da remoto degli asset.

● Funzionalità di elaborazione perimetrale e predisposizione per applicazioni AI on the Edge.

● Facile da espandere con GSM 2G, 3G, GPS, driver motore, display e Dashboard personalizzate canali per sensori aggiuntivi.

“Oggi possiamo monitorare da remoto tutti i macchinari produttivi da un unico cruscotto semplice, intuitivo e accessibile da qualsiasi dispositivo e in qualsiasi momento. Possiamo così identificare immediatamente anomalie, prendere i necessari provvedimenti e possiamo analizzare dati certi per poter prendere decisioni strategiche.”

Andrea Fornarelli – CEO, Armal

Dashboard personalizzate

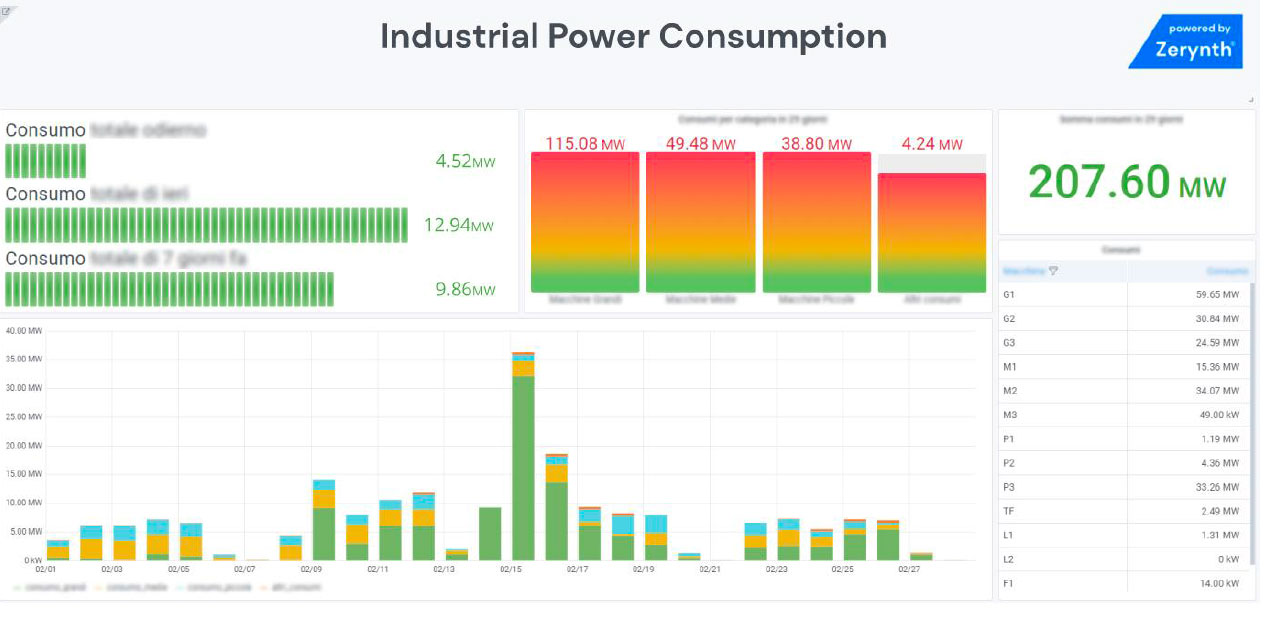

Zerynth ha sviluppato per Armal un cruscotto composto da quattro diverse dashboard che presentano informazioni chiave sullo stato delle macchine (accesa/spenta/in allarme), sull’energia consumata selezionando un determinato periodo temporale, e permette di confrontare i dati attuali con i dati storici.

La dashboard permette inoltre di monitorare costantemente le performance di produzione potendo controllare il numero di iniezioni, i tempi ciclo, il tempo di produzione automatica, il tempo di produzione manuale e gli allarmi per ogni macchinario.

“Oggi possiamo monitorare da remoto tutti i macchinari produttivi da un unico cruscotto semplice, intuitivo e accessibile da qualsiasi dispositivo e in qualsiasi momento. Possiamo così identificare immediatamente anomalie, prendere i necessari provvedimenti e possiamo analizzare dati certi per poter prendere decisioni strategiche.” – Andrea Fornarelli – CEO, Armal

I risultati

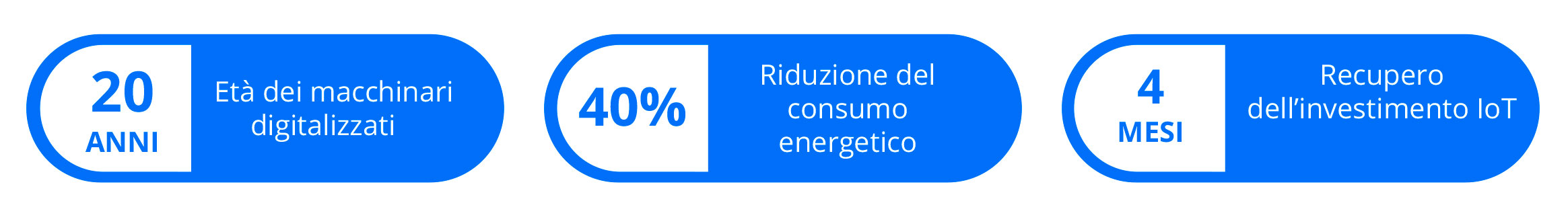

Armal ha completato con successo il suo percorso di digitalizzazione grazie all’implementazione di una soluzione IoT in grado di monitorare in tempo reale i consumi energetici di ogni macchinario. Grazie a questo processo, le spese per il consumo energetico dei

macchinari si sono ridotte del 60% rispetto alle prime tecnologie e del 40% rispetto a quelle di generazione precedente. In solo 1 anno e mezzo Armal ha recuperato il costo delle modifiche fatte ai macchinari e in soli 4 mesi è stato recuperato l’investimento fatto in tecnologia IoT.

La tecnologia di Zerynth ha inoltre permesso ad Armal di calcolare il tempo necessario per produrre ogni singolo pezzo per ogni tipologia di macchinario, oltre a monitorare in tempo reale il numero totale di prodotti realizzati.

Armal sta pianificando un ulteriore miglioramento al processo di monitoraggio, ovvero la gestione della tracciabilità di prodotto per ogni macchinario, così da poter calcolare i costi di produzione di ogni singolo pezzo, confrontarlo con i piani di produzione e inviare notifiche automatiche se non sono rispettati i target.